在食品理化检测工作中如何保证连续出具准确、可靠的检测结果,有效地控制检验活动,证明检测过程的稳定性,降低和避免检验质量问题的发生一直是食品理化检验实验室关注和研究的问题。对实验室全部质量要素的控制称为内部质量控制,实验室的检验质量受到检验人员、操作过程、仪器设备、试验试剂、检验方法、试验环境等因素的影响。实验室内部常用的质量控制方法较多,适用于化学实验室的方法有人员比对、方法比对、仪器比对、留样再测、加标回收等。

本文针对实验室日常检测过程,理论结合实践,重点从检测过程的质量控制进行分析,详细阐明食品检验实验室质量控制过程的各个要素及要求,对保障检测结果的准确性和有效性具有一定的借鉴作用。

检测过程质量控制

1.1 空白

空白试验过程主要包含标准溶液空白、试剂空白和样品空白,空白的含量在控制限内可忽略不计,评估污染情况是否可被接受的标准是样品空白的响应值应小于对应方法的检出限(MDL)。

若空白值比较稳定,可进行2次重复测定空白值,计算出平均值,在样品测定值中扣除;若空白值明显超过正常值,则表明测定过程中有严重污染,应查明原因进行纠正并重新测定。

1.2 标准曲线

批量样品分析时,标准曲线的线性范围应覆盖样品溶液中被测组分的含量,采用前密后疏的原则配制标准溶液,至少做5个点(不包括空白),每个点平行测定2次,取平均值,线性相关系数不应低于0.997。

单独样品分析时,样品溶液中被测组分含量应在标准曲线中部,标准曲线至少做3个点(不包括空白),宜采用等间距原则配制标准溶液,每个点平行测定2次,取平均值,线性相关系数不应低于0.997。

如果一条标准曲线在最低浓度点到最高浓度点范围内不能满足相关要求,可考虑分段制作标准曲线,或采用二次曲线。

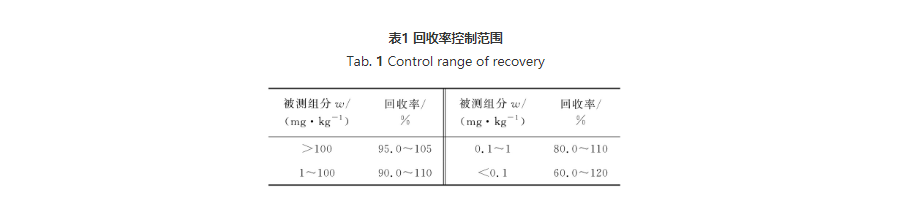

1.3 正确度

通过回收率进行正确度评估。若样品中不含待测物质,或待测物质含量较低,则加标量可选择低、中、高等3个水平或根据实际样品中待测物质可能的含量添加;若样品中含有一定的待测物质,则加标量为实际样品中待测物质含量的1~3倍,回收率控制范围见表1[1]。

使用有证标准样品进行重复分析,评估正确度,重复测定的平均值与认定值的偏差不得超过±10%,或采用认定值的不确定度进行评估。

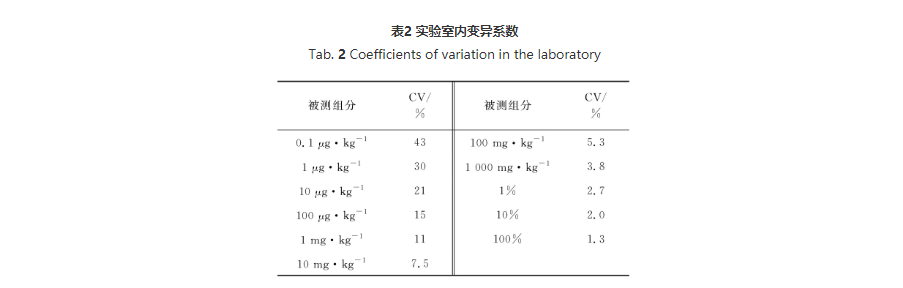

1.4 精密度

对于食品中的禁用物质,精密度试验应在方法测定下限、2倍方法测定下限和10倍方法测定下限等3个水平进行;若已制定方法的检出限,精密度试验应在方法测定下限、检出限、自选点等3个水平进行,重复次数至少为6次;若未制定方法的检出限,精密度试验应在方法测定下限、常见限量指标、自选点等3个水平进行,重复次数至少为6次。实验室内变异系数(CV)控制见表2[1]。

1.5 检出限和测定下限

若检测方法给出检出限、测定下限,通过分析样品,验证实际的检出限,分析结果应在给出的方法检出限±20%内;若检测方法未给出检出限,根据空白标准偏差的倍数法、信噪比法或逐步稀释法确定检出限和测定下限,实验室不能随便采用一种方法表示检出限,应尽可能地研究所有表示方法,比较结果,选择最佳方法表示该方法的检出限。

常用检出限表示方法有:① 标准偏差(s)倍数法,检出限为3s,测定下限为10s;② 信噪比法,检出限为3倍信噪比(3S/N),测定下限为10倍信噪比(10S/N);③ 逐步稀释法应在基体中逐步稀释目标组分,多次重复测定。对结果的平均值采用数理统计技术或规定的误差限,进行准确度评价,将满足准确度要求的结果作为方法的测定下限。

1.6 样品分析

根据以往的数据对样品进行合理评估,每分析20个样品应重新进行标准曲线校正。

低风险样品(样品中待测物质含量较低)采用单次称量单次进样测定,或采用单次称量平行进样测定;中等风险样品(样品中含有一定的待测物质但超标概率较低)应采用平行称量平行进样测定,成批相同基体类型样品可选择10%~25%的样品做平行测定;高风险样品(样品超标概率较高)、首次进行测定的样品(或项目)、测定主含量的样品应采用平行测定,并做加标回收或相同质控样品试验;不合格或问题样品复测过程中应更换不同的设备、人员、标准物质、方法,同时做加标回收或相同质控样品试验,必要时进行不确定度评定。

1.7 质控样品

质控样品(QCM)是插入分析批次中与检测样品一同经历同样检测的样品,每10~20个样品应进行一次质控样品分析。

质控样品来源包括有证标准物质(CRM)、实施能力验证计划后的剩余样品和实验室得到准确含量的样品。

1.8 质量控制图

质量控制图是一种将显着性统计原理应用于控制的图形方法,可以发现实验室检测过程中出现的异常波动并加以控制,常用于对某一测定频次较高的参数或方法。

每次核查时应对核查标准进行n次观测,取n次测定的平均值作为本次核查的结果,一般n可取3~5次。

在测定过程中不断进行核查,将每次核查的结果画在一张控制图上,得平均值控制图(X图)[3]。

每次核查时,一组观测值中的最大值和最小值之差称为极差,用R表示,将每次核查到的极差Ri(i为次数)画在控制图上,得极差控制图(R图)。

标准差控制图(S图)主要用于控制测定过程的重复性。由每次核查的有限次观测值,得到试验标准偏差称为组内标准偏差或测定结果的重复性。使用此种控制图时要求每次核查的观测次数大于6次。在进行测定过程控制时,必须同时使用平均值和极差两种控制图。由X图检验测定过程的系统影响是否增大,由R图检验测定过程的随机影响是否增大,只有当两个图均在控制极限之内时,测定过程才得以控制。

结语

食品检验实验室内部质量仍存在许多问题,无论是试验人员的专业素养的欠缺,还是实验室仪器设备的不完善和实验室检测过程的质量控制不到位,都会对试验结果的准确性造成很不利的影响。而实验室检测过程的质量控制对试验结果的影响最为关键,关系到每个批次数据的准确性和可靠性,要运用科学的方法对试验过程进行控制和评价,确保实验室检测工作的质量,使实验室出具的检测结果的准确性、有效性和可比性更有质量保障[4]。因此,控制好食品检验实验室内部质量的任务很重要,在日常的检测工作中,一定要培养试验人员的专业素质,维护并控制好实验室环境条件,定期维护实验室仪器设备,做好试验过程质量控制,这样才能得到更好的试验结果。

宠物食品检测

1583914100

宠物食品检测

1583914100

调料检测项目及标准方法介绍

1566289831

调料检测项目及标准方法介绍

1566289831

猪肾和肌肉组织、 牛奶和奶粉中8种镇定剂残留量测定分析条件的选择

1671465600

猪肾和肌肉组织、 牛奶和奶粉中8种镇定剂残留量测定分析条件的选择

1671465600

动物源食品中硝基呋喃类代谢物残留量测定方法

1670774400

动物源食品中硝基呋喃类代谢物残留量测定方法

1670774400